A estas alturas, todos nuestros lectores saben qué engloba el concepto de «mantenimiento predictivo» y qué ventajas ofrece respecto al mantenimiento tradicional o reactivo. La empresa española EM&E (Escribano Mechanical & Engineering) pretende ir un paso más allá con sus estaciones de armas, sumando a éste el aprendizaje y la supervisión embebidas, lo que permitirá que los encargados de realizar el mantenimiento y las reparaciones de primer y segundo escalón puedan llevar a cabo tareas hasta ahora reservadas a los escalones superiores. Un proyecto iniciado tras una propuesta del MALE (Mando de Apoyo Logístico del Ejército de Tierra) y cuyo éxito será clave para la futura Oficina Técnica de Apoyo al Ciclo de Vida (OTACV) del Programa VCR 8×8.

Durante la Guerra Fría, la presencia de decenas de miles de carros de combate del Pacto de Varsovia era una de las principales amenazas a las que los estados miembros de la OTAN debían hacer frente. Lo mismo podía decirse de las fuerzas aéreas del Este y sobre sus armadas, a tenor de los números ingentes de plataformas que mantenían en servicio. Para contrarrestar dichas amenazas, y sabiendo que era imposible igualar a los soviéticos y a sus aliados en cantidad, se optó por la tecnología como forma de superar una inferioridad numérica abrumadora. De ese modo, los diseños de los blindados (y del resto de plataformas, armas y sistemas de armas) se hicieron cada vez más sofisticados, incorporando mejores direcciones de tiro, motores de mayor potencia, complejas transmisiones y gran número de equipos electrónicos.

Mantener en servicio un número de plataformas más reducido -sin pretender obviar las ventajas que las tecnologías nacidas al albur de la Segunda Estrategia de Compensación proporcionaban– conllevaba siempre una menor resistencia a la atrición. Dicho de otra forma, en caso de enfrentamiento cada baja, fuese una pérdida en combate o una avería que no pudiese solucionarse sobre el terreno, se dejaría sentir mucho más en las filas occidentales que en las soviéticas.

El mantenimiento predictivo, tal y como explicamos hace unos meses, surge de la necesidad de mantener una alta operatividad en medios que, por su coste y relativamente escaso número, no eran -ni son- prescindibles. A diferencia de los soviéticos, para quienes los motores de aviación o los propulsores de sus carros de combate eran algo a producir en masa y, llegado el caso, a sustituir a las primeras de cambio en el contexto de una guerra a gran escala, en la que tenían garantizada la superioridad numérica, en Occidente las cosas eran bien distintas. Con carros de combate y vehículos blindados cuyo coste aumentaba exponencialmente al incorporar en cada nueva generación más y más sistemas y componentes crecientemente complejos, cada baja era una pérdida importante y en algunos casos, insustituible, independientemente de si se había producido por un fallo mecánico o por alcance.

Esto se demostró a las claras en varias ocasiones, como por ejemplo en Irak el 19 de marzo de 2003. Entonces, operando desde la base saudí de Arar, una columna de vehículos 718M Pinzgauer se internó en profundidad en el país de Oriente Medio con la misión de crear el caos detrás de las líneas enemigas. Al mando estaba el teniente coronel Pete Blaber, de quien por cierto hablamos en el artículo sobre la Operación Anaconda. Blaber y sus hombres, tras recorrer seiscientos kilómetros, debían hacerse con el control de la presa de Haditha -unos 300 kilómetros al oeste de Bagdad– para impedir que los iraquíes la destruyesen e inundasen las rutas de aproximación a la capital iraquí desde el sur, que era el eje del avance principal estadounidense.

Tomado el objetivo con la ayuda del 75º Regimiento Ranger, debían proceder a la segunda parte de la misión, que consistía en simular una ofensiva aliada desde el flanco occidental que crease confusión entre los mandos iraquíes. Para dotar de verisimilitud al ataque, el 24 de marzo se capturó intacta la base aérea H1 y se transportaron una decena de M1 Abrams en varios C-17A Globemaster modificados para el USSOCOM. Avanzando sin apenas apoyo logístico, en menos de dos semanas de combates más de la mitad de los M1 Abrams quedaron inoperativos, la mayoría por averías, salvo uno que volcó en una zanja y hubo de ser abandonado (previa autodestrucción para no caer en manos enemigas). Es decir, que en 15 días de operaciones, y sin haber sufrido una sola baja por el impacto de una granada o un misil enemigo, la unidad había perdido la mitad de sus efectivos, reduciéndose de igual manera su capacidad de combate.

Por supuesto, es solo un ejemplo entre miles posibles. En cualquier caso, es muy ilustrativo y debe hacernos pensar sobre lo que ocurriría en operaciones de mayor duración y a un ejército que no tuviese los medios del estadounidense, pues este último si por algo ha destacado siempre, ha sido por su capacidad logística y por la alta proporción entre el número de uniformados en retaguardia y los destinados al frente.

A esto hay que unir un segundo factor y es que la complejidad de los sistemas de armas actuales multiplica el número de errores posibles, especialmente aquellos que tienen que ver con componentes no mecánicos, como pueden ser el software o la electrónica. En este sentido, un vehículo como el futuro VCR 8×8 Dragón podría quedar inservible para el combate no solo porque reviente el motor o la caja de cambios, o porque se pinche varias ruedas, porque su arma principal quede atascada o cualquier otra cosa que podamos imaginar. También podría quedar inoperativo si el software de gestión del campo de batalla, o el que controla la estación de armas se queda «colgado» por las razones que sean o si se funde cualquiera de los muchos procesadores que incorporan.

Como es lógico, a mayor cantidad de subsistemas, mayores son las posibilidades tanto de que algo así ocurra, como de que ni la tripulación ni los equipos de mantenimiento más cercanos al frente puedan hacer nada por solucionarlo. Al menos no sin poder acceder in situ a conocimiento experto y sin disponer en cualquier lugar y condición de toda la documentación e instrucciones necesarias para llevar a cabo su tarea, por compleja que esta sea.

Decía Rafael López Mercado en su artículo dedicado al mantenimiento predictivo que «en los Estados Unidos, gracias a una mentalidad abierta al cambio, que les hace capaces de asimilar las lecciones aprendidas e implementar las soluciones descubiertas, desde todas las ramas de sus fuerzas militares se impulsó la implantación del mantenimiento predictivo». Esta es, ni más ni menos, la tarea que tiene por delante nuestro Ejército de Tierra. Algunos pasos ya se han comenzado a dar y serán importantes de cara a la «Fuerza 35». Otros serán más difíciles de implementar, pero no por ello podemos arredrarnos ante el desafío que suponen.

En el caso que tratamos hoy, relacionado con las estaciones de armas de EM&E, como la Guardian 30 de la que ya hemos hablado, pretenden ir un paso más allá del mantenimiento predictivo, algo totalmente asimilado desde las primeras etapas de diseño y para lo cual han integrado numerosos sensores en sus torres. Su idea pasa por alojar en la nube la documentación técnica necesaria, por combinar el mantenimiento predictivo y el aprendizaje interactivo con la realidad aumentada, por hacer uso del Big Data y, en resumen, por encontrar la forma de que, ocurra lo que ocurra, sus torres sigan funcionando. Veamos cómo.

Aprendizaje interactivo y mantenimiento predictivo en el mundo civil

Una de las características de la época que estamos viviendo es que a diferencia de otras pretéritas, la industria civil lleva la delantera a la militar en muchos aspectos. No son pocas las empresas que han ido implementando sistemas de realidad aumentada y aprendizaje interactivo en los cuales, mediante el uso de gafas VR y códigos QR o sistemas de identificación natural que detectan las manos del usuario y las formas de aquello que tienen delante, hacen posible instruir a sus operarios.

En el mejor de los casos, estos sistemas permiten que el aprendiz, por sí mismo, explore las partes del sistema sobre las que debe instruirse, pueda moverlas virtualmente en todas direcciones, acceda a la documentación técnica, etc. Lógicamente, mientras el proceso de formación está en marcha todo esto se hace bajo supervisión humana, pues siempre es necesario contar con el consejo o las directrices de alguien que conozca a fondo el sistema. Ahora bien, dada la posibilidad de visualizar en tiempo real en otra pantalla lo mismo que las gafas VR muestran a los ojos del alumno, nada obliga a que el experto esté físicamente en el lugar en el cual se imparte el curso.

Este sistema tiene sus ventajas, especialmente en un mundo globalizado e interconectado en el que, por citar un ejemplo, son muy pocos los países productores de máquina-herramienta avanzada. Imaginemos pues el caso de una empresa española, japonesa o alemana que haya logrado exportar un sistema de fresado de última generación a los Estados Unidos. Dicho sistema, instalado en una factoría de Missouri, y como el lector comprenderá, es tanto más rentable cuanto más tiempo pasa funcionando. Si en caso de avería la empresa productora se ve obligada a trasladar personal hasta allí (algo que en absoluto es descabellado, más bien es bastante frecuente), pasarán días en el mejor de los casos hasta que esta pueda volver al funcionamiento.

Las opciones en estos casos siempre han sido escasas. Una, muy básica y demandada, pasa por instalar una filial en el país al que se exportan las máquinas, garantizando un mantenimiento 24/7. Ahora bien, se trata de una solución costosa que no solo reduce el margen de beneficio de la empresa exportadora, sino que muchas veces supone problemas al depender más de subcontratas que de técnicos realmente procedentes de la matriz, ya que esta rara vez puede prescindir de su personal para enviarlo a otras latitudes y mucho menos atender varias incidencias al mismo tiempo, en equipos repartidos por varios países. La solución pasa por formar a los operarios de dichas máquinas en su mantenimiento a través del aprendizaje interactivo, reduciendo al mínimo las ocasiones en las que realmente es necesario trasladar personal propio.

Por supuesto, nada de esto implica que el personal local vaya a poder acometer todas y cada una de las reparaciones posibles. Ni siquiera todas las tareas de mantenimiento que sistemas complejos como los descritos requieren. Sin embargo sí que es posible solucionar un gran número de incidencias, especialmente si a disposición del operario sobre el terreno contamos con un ingeniero de la empresa fabricante que, por vía telemática, puede supervisar las acciones a tomar, hacer recomendaciones, guiar el proceso, solucionar dudas, contratiempos, etc. Podría argumentarse que esta forma de funcionar no es más que una artimaña de los fabricantes para ahorrar en costes, pero lo cierto es que es un sistema que funciona, cada vez más demandado y que cumple con el objetivo final: mantener esas máquinas en marcha la mayor cantidad de tiempo posible.

Pasando del mundo civil al militar, podemos ver que apenas existen diferencias entre las máquinas que hemos utilizado como ejemplo (fresadoras, cortadoras, impresoras 3D, grandes tornos, estampadoras, prensas…) y los modernos sistemas de armas. Si, volviendo sobre el caso del VCR 8×8 Dragón, nos fijamos en el conjunto, veremos que dispone de múltiples subsistemas, cada uno de los cuales puede fallar, haciendo que el vehículo pierda su capacidad de combate o esta se vea degradada. Así, si los sistemas optrónicos fallan, si el motor dice basta o si el anillo de la torre se atasca o el motor eléctrico que lo mueve se estropea, nos encontraremos con un sistema de armas tan caro como inútil, pues no podría combatir con garantías.

Dado que las condiciones en las que debe servir, tanto en maniobras como una vez en el teatro de operaciones, son particularmente exigentes, nos arriesgamos continuamente a que se produzcan fallas de todo tipo. Esto los hace excesivamente dependientes de las capacidades de mantenimiento disponibles, especialmente de aquellas de primer y segundo escalón, que son las que permiten devolver un sistema al combate en el menor tiempo. Ahora bien, esto no siempre es fácil, pues rara vez a estos niveles se cuenta con los medios o el conocimiento necesarios para ciertas tareas. Es aquí en donde entran en juego tanto el aprendizaje interactivo como el mantenimiento predictivo.

El mantenimiento predictivo puede resumirse, de forma muy sencilla, en la capacidad de realizar las tareas de corrección o sustitución necesarias para el buen funcionamiento de un sistema antes de que se produzca el fallo. En cierto modo, cada vez que llevamos el coche al taller, sustituimos el aceite o cambiamos los filtros, estamos haciendo esto mismo. Ahora bien, en escenarios en los que lo que está en juego no es llamar a una grúa o unas vacaciones fallidas a causa de una avería mecánica, se necesita algo más. Es aquí en donde entra en juego el mantenimiento predictivo, pues permite conocer en tiempo real el estado de múltiples componentes, haciendo posible adelantar aquellas operaciones de reparación o sustitución de forma que el fallo mecánico no llegue a darse nunca o, al menos, se minimicen las posibilidades de que esto ocurra.

Si pensamos en plataformas complejas, como puedan ser un superpetrolero o un portacontenedores, veremos que el personal a bordo es mucho más reducido de lo que a priori cabría esperar, dado el desplazamiento de estos buques. Si un monstruo como el «Emma Maersk», con una eslora de casi 400 metros puede ser manejado por poco más de una docena de personas no es gracias a la magia, sino a la automatización extrema y el mantenimiento predictivo. Este hace posible que la mayor parte de los sistemas del buque estén enviando datos acerca de su estado las 24 horas del día, de forma que una persona pueda monitorizar y tomar las medidas preventivas necesarias antes de que se estropeen. También a que a lo largo de los años, gracias a la experiencia adquirida y a una mejor comprensión de las enormes cantidades de datos recogidas por múltiples sensores instalados en una gran flota como la que maneja esta empresa, saben con certeza cuáles son los alertadores de fallo de cada componente y se es mucho más exquisito con las tareas de mantenimiento. Lo mismo se aplica a las flotas de camiones o a las de aviones. Las empresas de transportes, con decenas e incluso centenares de vehículos en su inventario, necesitan minimizar el número de incidencias, de ahí que hayan desarrollando una larga experiencia en el uso de sistemas de mantenimiento predictivo.

Si lo pensamos bien, los problemas a los que deben hacer frente no son demasiado diferentes a los que ha de enfrentar un Ejército como el español, con un parque de blindados que se cifra en cientos de vehículos. Sin ir más lejos, en el caso del futuro VCR 8×8 Dragón hablamos de 348 unidades únicamente en la primera fase, a construir por el consorcio TESS Defence, conformado por Santa Bárbara Sistemas, Indra, SAPA Placencia y Escribano Mechanical & Engineering.

El mantenimiento predictivo y la Guardian 30

Al final del epígrafe anterior hacíamos referencia al programa VCR 8×8 Dragón del Ejército de Tierra. Como sabemos, dicho vehículo montará -a falta de la resolución del recurso presentado por Pap Tecnos- las torres Guardian 30 de Escribano. Con esto en mente, la Dirección General de Armamento y Material (DGAM), responsable de un programa que de completarse estará valorado en casi 4.000 millones de euros, ha comenzado a trabajar en el ciclo de vida de los futuros vehículos, incluyendo las torres. Para ello está valorando crear una Oficina Técnica de Apoyo al Ciclo de Vida (OTACV), dotada con el personal y medios necesarios para asegurar la disponibilidad operativa y que los costes del sostenimiento durante todo el ciclo de vida no excedan las previsiones. Tal y como explican desde Infodefensa:

«La oficina trabajaría en cuatro grandes aéreas: ingeniería de mantenimiento, actualizaciones y modificaciones, sostenimiento avanzado y gestión de repuestos y logística de materiales. Sus cometidos serían muy diversos: disponibilidad operativa; ajuste, calibración y alineación de equipos; apoyo a órganos logísticos; mantenimiento de equipos; gestión del mantenimiento predictivo; investigación de averías e identificación de fallos; control y gestión de documentación técnica; control de configuración; gestión de obsolescencias; explotación del gemelo digital; gestión de modificaciones y actuaciones en equipos y sistemas; gestión de retrofits; suministro de piezas de repuesto y componentes; y gestión de actividades de formación.»

Lograr todo eso excede las capacidades del MALE o la DGAM y será imposible sin la implicación de las empresas que forman el consorcio encargado de la producción de los nuevos vehículos, así como del armamento y demás sistemas instalados en las mismas. En el caso concreto de EM&E, la tarea pasa por implementar ese mantenimiento predictivo y ese aprendizaje interactivo del que hemos hablado anteriormente y, a juicio de sus ingenieros, por combinarlos para lograr un todo mucho más útil a los objetivos del Ejército de Tierra. Para ello será imprescindible profundizar en una serie de líneas de trabajo, tales como:

- Mejorar la capacidad de análisis de datos: para crear una base de conocimiento sobre la que basar el mantenimiento predictivo. Como hemos dicho, cuando las torres entren en servicio, estaremos hablando de cientos de unidades, cada una de ellas con múltiples sensores y todos ellos transmitiendo en tiempo real. Se precisará de potentes herramientas de análisis para extraer la información realmente útil entre tal maraña de datos.

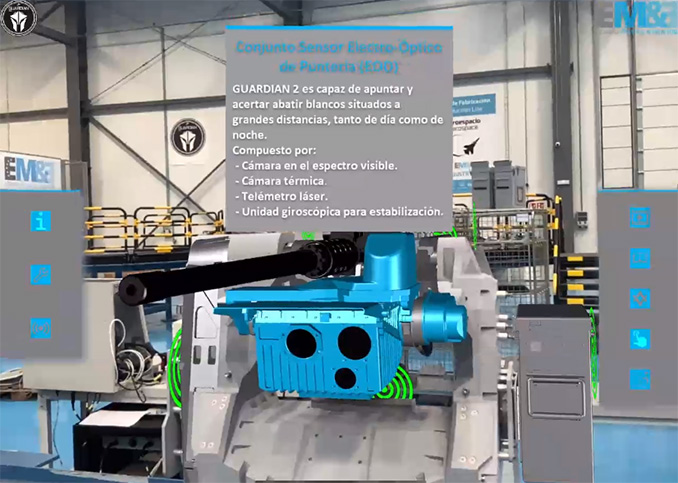

- Implementar sistemas de realidad aumentada: de forma que la torre pueda mostrar en tiempo real al usuario datos precisos sobre el estado o funcionalidad del sistema, anteponiendo la información sintética a lo que ve el ojo gracias al uso de gafas de realidad aumentada como Google Lens. Esto, que suena un poco críptico, quiere decir que la empresa deberá crear una interfaz sólida, intuitiva y funcional que haga posible que los datos que el sistema produce se transformen en información útil para el operario de mantenimiento, para el ingeniero a cargo e incluso para la tripulación si se ha de intervenir sobre la marcha.

- Virtualizar sistemas (gemelo digital): los productos llevarán un simulador embebido que permitirá una experiencia de realidad inmersiva, reproduciendo el entorno físico y creando la conciencia situacional necesaria para que el encargado de supervisar el sistema tenga acceso virtual a todos los elementos que lo componen y pueda no solo evaluarlos, sino también manejarlos desde la distancia.

De la combinación de estas tres líneas de trabajo esperan que nazca un sistema integrado de mantenimiento y aprendizaje que presenta, al menos sobre el papel, múltiples ventajas sobre las formas de trabajo actualmente en uso.

Por ejemplo, el sistema deberá ser capaz de indicar a los escalones cuándo y cómo deben ser las operaciones de mantenimiento a través de una check list que permita establecer una metodología de trabajo única. Lo que es mejor, en el caso de que por las razones que fueran esta cambiase (por ejemplo tras un nuevo análisis de los datos enviados por los sensores instalados en las torres), dicha lista de tareas se actualizaría en tiempo real en la nube, pasando a estar disponible para todas las unidades y escalones implicados.

Este último aspecto, el de la nube, es crucial, pues lo que hará posible en última instancia que el modelo en el que trabaja EM&E pueda llegar a implementarse es el rápido desarrollo que las tecnologías de la información y la comunicación han vivido en los últimos años y el énfasis que las Fuerzas Armadas están poniendo en adaptarse a este fenómeno. Será gracias a las mejoras en cuanto a comunicación que los operarios podrán recibir asesoramiento por parte de expertos de la propia empresa en caso de necesitarlo. También que, llegado el momento, este mismo experto pueda tomar el control del sistema desde la distancia, llevando a cabo cuantas operaciones considere necesarias y accediendo a toda la información relevante de cara al mantenimiento o la reparación. Como explican desde la empresa, en cierto casos «es mejor que uno de nuestros ingenieros pueda ver el sistema a través de sus propios ojos, incluso desde la distancia, que no a través de los ojos o impresiones de otros».

Ahora bien, esta dependencia de las comunicaciones y de la capacidad de acceso a la nube es también un talón de Aquiles. No solo el ancho de banda es -y será- limitado, sino que los sistemas pueden caerse, las infraestructuras de comunicaciones, incluidos los satélites, pueden ser atacados, etc. En la empresa lo saben y prevén contar con sistemas de respaldo que permitan a los operarios acceder a la información incluso en ambientes en los que las comunicaciones hayan sido degradadas.

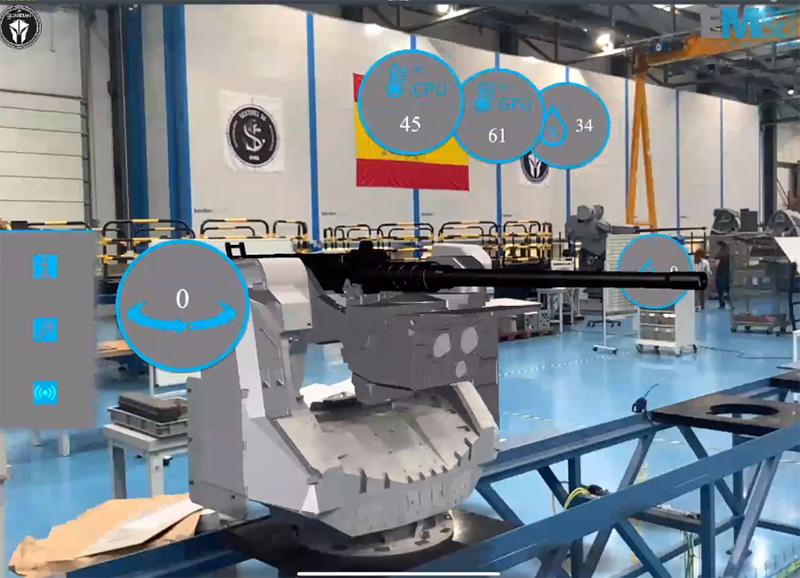

Más allá del cuello de botella que suponen siempre las comunicaciones, hay muchas otras complicaciones que EM&E está intentando superar a base de invertir en I+D+i. La empresa lleva años sensorizando sus productos, algo que en casos como el de la Guardian 30 se ha llevado al paroxismo, incluyendo múltiples sistemas capaces de medir cada dato relevante. Lo que es más importante, llevan desde la primera fase del diseño recabando datos acerca de los principales parámetros que influyen en el funcionamiento (CPU, GPU, humedad ,holguras, desviaciones, vibraciones, temperaturas de uso…). Gracias al análisis de los datos recogidos, han podido crear una serie de bases de datos en constante actualización, lo que permitirá un mejor conocimiento de las necesidades de cada estación de armas en el día a día y una planificación óptima del mantenimiento. Con todo, es un trabajo que requerirá todavía de años para ofrecer sus mejores frutos.

Para algunas de las estaciones que la empresa produce y que han sido exportadas en cantidades importantes, ya disponen de datos lo suficientemente precisos acerca del rendimiento y la fiabilidad o para organizar el mantenimiento con todas las garantías. En el caso de las entregadas por ejemplo a la Armada Española (34 torres hasta el momento) o a la del Perú, este proceso está todavía en marcha. Respecto a la Guardian 30, aunque en estos años de diseño y pruebas han podido recolectar un importante volumen de información, será cuando entre a producirse en masa y se comiencen a instalar en las barcazas de los VCR 8×8 Dragón, cuando puedan contar con todos los datos pertinentes.

Dado el número de sensores por torre, la cantidad de torres que llegarán a producirse y los múltiples escenarios en los que deberán operar, según pase el tiempo, la precisión de los análisis será cada vez mayor, lo que afectará positivamente al ciclo de vida de las propias estaciones de armas. No obstante, esto obligará tanto a la empresa como a la Oficina Técnica de Apoyo al Ciclo de Vida a trabajar con ahínco en el desarrollo de las tecnologías de Big Data necesarias para lidiar con gigas y gigas de información y separando, como vulgarmente se dice, el grano de la paja.

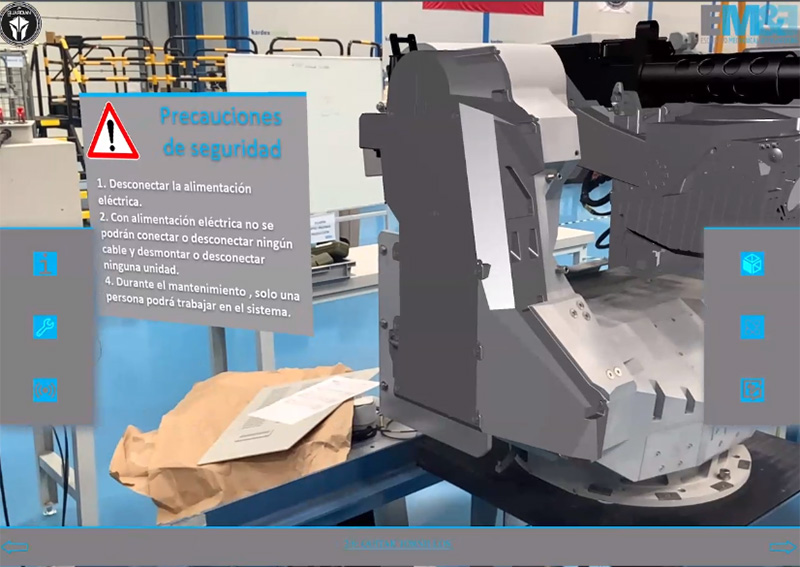

Contar con todos los datos citados y poder analizarlos es una ventaja inmensa, pero de nada sirve si del otro lado de la pantalla el personal encargado del mantenimiento no tiene la formación adecuada o no dispone de los recursos para cumplir con su trabajo. Es por ello que más allá del mantenimiento predictivo, en la empresa consideran fundamental el aprendizaje interactivo y el uso de recursos en línea. Así, los manuales de operación pasarán a estar incluidos en los mismos sistemas, además de en el tradicional soporte en papel. En la empresa afirman no creer en ellos, aun reconociendo su importancia y la necesidad de conocerlos en profundidad por parte del usuario final. Sostienen que a través de la simulación y la realidad aumentada, que permiten que el usuario pueda aprender a utilizar el sistema sin necesidad de manuales, se obtendrán mejores resultados.

Esta forma de proceder, en la que los manuales y toda la información técnica están totalmente digitalizados y quedan albergados en la nube -con respaldo en la memoria física que incluyen las propias estaciones de armas por si las comunicaciones fallaran-, hace posible que los archivos se puedan actualizar constantemente, pero también que el usuario pueda acceder a ellos en cualquier situación no solo para su consulta, sino como una forma de apoyo interactivo. De hecho, el reto no es tanto codificar en papel las pautas de mantenimiento, como crear los tutoriales y ayudas necesarios para que cualquier operario, con una formación específica sobre el sistema en cuestión muy escasa o nula, pueda acometer múltiples tareas.

Por cierto, y aunque estemos prestando prácticamente toda la atención al hardware, lo mismo puede aplicarse al software, cada vez más importante de cara al funcionamiento de los modernos sistemas de armas. El sistema permite saber cada cuántos ciclos se ha producido una interrupción en un programa y actuar en consecuencia de cara al futuro.

Tuvimos la oportunidad de ver el sistema en marcha de la mano del Director de Tecnología de la empresa, José Carlos Hidalgo y de comprobar, tal y como se muestra en las imágenes, que en todo momento este guiaba al usuario sobre cada paso a seguir. Además, a la vez, el usuario puede consultar no solo los datos en tiempo real recogidos por los sensores, sino también las características de cada componente. Ahora bien, el trabajo que hay por delante, hasta que cada operación de mantenimiento cuente con su propio tutorial en PDF, con vídeos explicativos, etcétera, es ingente. De hecho, costará años y mucho dinero llevar esto a cabo, aunque desde la empresa están decididos a hacerlo a toda costa.

En opinión de Hidalgo, hay además un aspecto psicológico importante, que maximiza las ventajas de esta nueva forma de llevar a cabo el mantenimiento: provoca que los encargados de llevarlo a cabo se interesen todavía más si cabe por su trabajo. Puede parecer una cuestión baladí, pero lo cierto es que poder «jugar» con los componentes virtuales, tener toda la información a mano y convertir operaciones por lo demás rutinarias en algo más lúdico e interesante, tiene sus ventajas y ayuda a implicar al personal en pos de un objetivo común: ofrecer el mejor mantenimiento posible.

Por último, pero no menos importante, hemos de volver a incidir sobre el concepto de soberanía industrial y tecnológica, que nunca será tal si para prestar el apoyo al ciclo de vida se ha de recurrir a empresas extranjeras. En este sentido, que tanto la barcaza, como la torre y los múltiples subsistemas (combate, optrónica, comunicaciones…) sean españoles permite una total libertad e independencia también en lo relativo al mantenimiento, algo que no sería posible de la misma manera si se recurriese a empresas foráneas, por más que se negociasen las consabidas contraprestaciones industriales y se dejasen atados sobre el papel todos los cabos. Dicho de otra forma, que el tecnólogo sea español permite al usuario final llevar a cabo cualquier operación de mantenimiento sin limitaciones. Desgraciadamente, de lo contrario tenemos ejemplos sobrados en las FAS.

Conclusiones

Las Fuerzas Armadas españolas hace ya largo tiempo que apostaron por la calidad frente a la cantidad. En el caso del Ejército de Tierra y de programas como el VCR 8×8 Dragón, esta apuesta se llevará al límite, pues se trata de sistemas mucho más complejos que aquellos a los que deben sustituir, lo que limitará por fuerza el número de ellos en servicio. En este contexto, la necesidad de mantener cada uno de ellos en condiciones de operar independientemente de las circunstancias, es un imperativo. El único camino posible pasa por combinar el mantenimiento predictivo con cambios profundos en lo relativo a la formación y apoyos que reciben los encargados de llevar a cabo estas importantes tareas. Esto implica apostar por la realidad aumentada, la simulación, la nube y el análisis de grandes volúmenes de datos.

Desde Escribano reconocen abiertamente que no son pioneros en ninguna de estas tecnologías, sino que beben de la experiencia lograda por muchas otras empresas durante las últimas dos décadas. Ahora bien, creen que son capaces de combinarlas y de desarrollar soluciones que ofrezcan un importante valor añadido de forma que, en lo relativo a sus estaciones de armas y especialmente al programa VCR 8×8, podrán mejorar notablemente el apoyo al ciclo de vida.

No será sencillo, pues alcanzar la meta que se han fijado implica sensorizar cada producto, incluir marcas naturales o artificiales que permitan mostrar datasheets, vídeos informativos o manuales, elaborar esos contenidos particularizando la información ofrecida de forma que se adapte a las necesidades exactas del usuario final, simular cada operación de mantenimiento de cada pieza, diseñar sistemas seguros que permitan albergar la información tanto en la nube como en las propias estaciones de armas, coordinarse con los fabricantes de las barcazas y de cada uno de los demás subsistemas que conforman un vehículo tan complejo, etc. En suma, un reto mayúsculo que afrontan con la vista puesta en ser capaces de dos cosas: 1) Minimizar las posibilidades de que sus estaciones de armas puedan fallar y; 2) Llegado el caso, que las tripulaciones o los segundos escalones tengan a su disposición todos los recursos y apoyos necesarios para solucionar in situ casi cualquier problema. Solo así podrán garantizar la máxima disponibilidad para sus productos y con ello, asegurarse de que las capacidades combativas se mantengan siempre altas.

Más allá de lo que supone para la empresa madrileña este proyecto, resulta evidente que para que llegue a buen puerto dependerá también del compromiso de otros actores. Sin ir más lejos, el propio Ejército de Tierra deberá hacer por adaptarse a una nueva forma de trabajar, un proceso que siempre encuentra resistencias dentro de cualquier organización, pero que es imprescindible si lo que se pretende es sacar el mejor partido a unos nuevos vehículos que están muy lejos de ser simples conjuntos mecánicos.

Por de pronto, la empresa ya ha mostrado su proyecto en el Foro de Toledo, del que el MALE era anfitrión. En los próximos meses y años seguirán trabajando, pues consideran que se trata de un elemento diferenciador frente a la competencia y confían en que la posibilidad de ofrecer un mejor soporte al ciclo de vida de sus productos termine por decantar la balanza en futuros concursos. Si cumplen con todo lo prometido, no nos cabe duda de que así será.

Be the first to comment